CFD – Sokak számára ismerős akronim, melynek elsősorban kétféle feloldása van; Contract for Difference, mely a pénzügyi kereskedéssel kapcsolatos fogalom, és a Computational Fluid Dynamics, vagyis a numerikus áramlástan. Számunkra most ez utóbbi a releváns.

A numerikus áramlástan a Navier-Stokes egyenleteken alapul, amelyek az egyfázisú folyadékáramlásokat írják le, legyen az akár gáz, akár folyadék halmazállapotú. Már a két világháború között használták az egyenletek erősen leegyszerűsített formáit, de a megfelelő számítási teljesítmény hiányában az 1950-es évek végéig a CFD inkább csak elméleti tudományág maradt. A számítástechnika és a megoldási módszerek fejlődésével a 60-as évektől kezdve egyre összetettebb problémák váltak megoldhatóvá belátható időn belül. A 90-es évek elején a mai kereskedelmi CFD szoftverekben alkalmazott modellek és megoldási módszerek nagy része már rendelkezésre állt, a modellek méretének csak a számítási kapacitás szabott határt.

Hova fejlődött a CFD azóta, mire és hogyan használható az – többek között – egy termék fejlesztése során ipari alkalmazásban? Az alábbiakban erről olvashatnak egy példát.

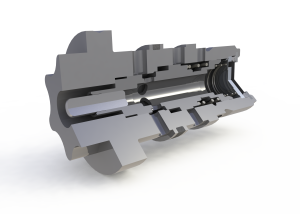

Az 1. ábrán látható szelep egy kis méretű, mechatronikában használt, nagy szériában gyártott hidraulikai útszelep. A tapasztalat azt mutatta, hogy az egyes szelepeken konstans nyomáskülönbség hatására átáramló olaj térfogatárama B -> T1 áramlási irányban nagy mértékben szór és szükség lenne egy javított konstrukcióra. A szelepben kialakuló komplex háromdimenziós áramlási kép, nyomás- és sebességmező, a szelep tolattyújára ható erő és az átáramló olaj térfogatáramának kiszámítása még a 2000-es években is az időigényesebb ipari feladatok közé tartozott, de ez manapság már néhány óra alatt kiszámítható a gyorsabb preprocesszálási módszerek (modellépítés és hálózás) és a több processzoros munkaállomásoknak köszönhetően.

1. ábra: A szelep CAD modellje metszetben

A szimulációs idő ilyen mértékű csökkenése lehetőséget adott arra, hogy a térfogatáramot befolyásoló méretek tűrésmezejének térfogatáramra gyakorolt hatását számszerűsítsük, illetve azokat statisztikai változóként kezelve a térfogatáramot eloszlással, várható értékkel és szórással jellemezhessük. A módszert követve fény derül arra, hogy mely méreteket érdemes szűkebb tűrésmezővel ellátni a hidraulikai különbségek hatékony csökkentése érdekében.

A szelep B -> T1 irányú áramlástani modelljét – az átáramló olaj által kitöltött térfogat – úgy építettük meg Ansys SpaceClaim szoftverben, hogy a változtatni kívánt méretek külön-külön paraméterezhetők, ezáltal könnyen és gyorsan változtathatók legyenek. Az előzetes hálófüggetlenségi vizsgálat eredménye alapján a meghatározott hálózási módszer és elemméret szintén részben paraméterezhető módon lett kialakítva, hogy a térfogat minden esetben megfelelő minőségben legyen felosztva. A megoldáshoz stacionárius (steady state) Reynolds átlagolt Navier-Stokes módszert használtuk k-ω SST turbulencia modellel, Ansys-CFX szoftvert használva.

Első lépésként a térfogatáram szélsőértékei kerültek kiszámításra, vagyis az összes vizsgálatba bevont méretet/tűrést (13 db) úgy állítottuk be, hogy azok a lehetséges maximális, illetve minimális olajmennyiséget eredményezzék. Az így meghatározott térfogatáramok a nominális értékhez (Qref) képest ±20% különbséget mutattak, mely jelentős eltérés. Természetesen annak a valószínűsége, hogy egyidejűleg minden méret a számára meghatározott tűrésmező szélén helyezkedik el szinte nulla, de a különbség mindenképpen beszédes.

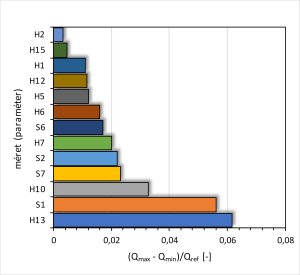

2. ábra: Az egyes méretek szélsőértékének hatása a térfogatáramra

Következő lépésben az egyes méretek hatását külön-külön vizsgáltuk oly módon, hogy minden méretet nominális értékével vettünk figyelembe, a kiválasztott méretet pedig a lehetséges minimális, majd pedig maximális értékére állítottuk és szimuláltuk.

Eredményképpen megkaptuk, hogy a vizsgált 13 méret külön-külön mennyire befolyásolja a térfogatáramot a megadott tűrésmezőkön, lásd 2. ábra. Látható, hogy a 13 méretből 2 olyan van (H13 és S1 jelűek), melynél a (Qmax-Qmin)/Qref érték 5%-nál nagyobbra adódott, a többinél ez az érték jellemzően kisebb, mint 2,5%.

Ez a módszer rávilágított azon méretekre, melyek tűrésmezeje jelentősebb hatással bír a térfogatáramra a többihez képest, de nem veszi figyelembe azt, hogy azok valójában milyen pontossággal kerülnek gyártásra.

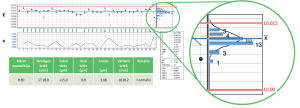

3. ábra: Példa a H10 jelű méret eloszlására az ellenőrző mérések alapján

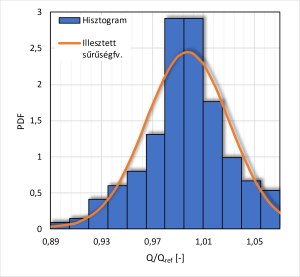

Utolsó lépésben arra voltunk kíváncsiak, hogy mekkora a térfogatáram várható értéke, eloszlása és szórása a jelenlegi konstrukcióban a rendelkezésre álló adatok alapján. Ennek meghatározásához a CFD szimulációkat a 6-szigma módszerrel kombináltuk, mely elérhető az Ansys Workbench szoftver Design Exploration Tool moduljában. Mivel már gyártásban lévő szelepről volt szó, ezért a figyelembe vett méretekre rendelkezésre álltak méréseken alapuló, a gyártás pontosságára vonatkozó statisztikai adatok. Erre mutat példát a 3. ábra a H10 jelű, Ø10H7 méret esetén. Ezeket, mint bemenő adatokat és a Latin Hypercube Sampling mintavételezési módszert használva mintegy 200 esetet generáltunk és szimuláltunk. Az eredményként kapott térfogatáram hisztogramot és az arra illesztett sűrűségfüggvényt a 4. ábra mutatja.

4. ábra: A térfogatáram sűrűséghisztogramja és illesztett sűrűségfüggvénye

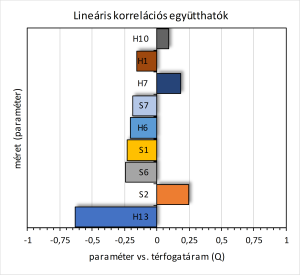

Mint az látható, a térfogatáram normál eloszlást mutat a referencia értéknél valamivel kisebb várható értékkel. Az egyes méretek és a térfogatáram lineáris korrelációs együtthatóit a 5. ábra mutatja. Ezen ábrán minél nagyobb egy mérethez tartozó oszlop magassága (abszolút értékben), annál erősebb kapcsolat áll fenn az adott méret és a térfogatáram között. Ezek alapján a H13 jelű méretre, illetve annak tűrésére érzékeny leginkább a rendszer, majd az S2 és S6 jelűek következnek a sorban.

Érdekesség, hogy amikor az egyes méreteket külön-külön variáltuk a H13 jelű méret szintén kiadódott, mint a térfogatáramra nézve leginkább érzékeny méret (2. ábra), de ott az S1 és H10 jelűek következtek a sorban. Ennek oka a gyártás után visszamért méretek eloszlásában keresendő, lásd például a H10 méret adatait az 3. ábrán; a szórás a tűrésmező szélességéhez képest kicsi, vagyis ezt a méretet elég precízen tudják gyártani ahhoz képest, hogy mekkora a befolyása az eredményre.

5. ábra: Az egyes méretek és a térfogatáram lineáris korrelációs együtthatói a 6-szigma analízis alapján

Az elvégzett és a fentiekben röviden összefoglalt szimulációk eredményei alapján javaslatot tettünk a szelep fejlesztőinek arra, hogy mely méretek tűrését vizsgálják felül a hidraulikailag hasonlóbb szelepek előállítása céljából, illetve arra is, hogy hol tudnának költséget csökkenteni kevésbé szűk tűrésmezők alkalmazásával.

A cikk elején feltett kérdésre – Hova fejlődött a CFD…? – a mi egyik válaszunk a sok közül az, hogy az áramlástani problémákban felmerülő optimalizációs feladatok hatékonyan használható eszközévé, és ezért a CFD alkalmazása az áramlástan széles spektrumán (aerodinamika, hidraulika, hőtranszport folyamatok, lég- és keveréstechnika stb.) már a termékfejlesztés legkorábbi fázisában magas hozzáadott értékkel bír.